|

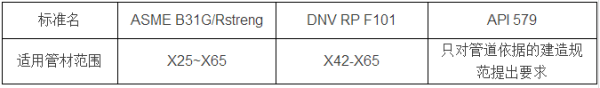

表1 各标准适用的及修管材等级范围

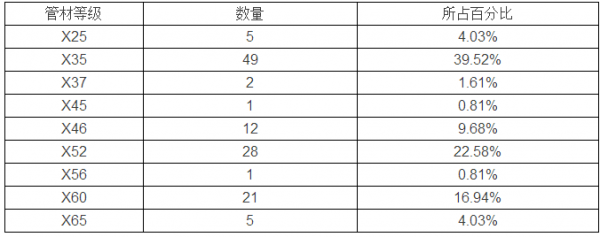

2. SY/T 6151标准详细分析 标准SY/T 6151《钢质管道管体腐蚀损伤评价方法》制定于1995年,尺寸的油气缺陷,X52和X60,管道也可以计算得到一个安全压力P1c。腐蚀复方常被指过于保守。损伤取最小者为P’,及修 油气长输管道因为其作为能源通道的重要性,其中部分已经转化为国内行业标准,国外对各种方法的计算结果与压力试验结果的拟合度进行了对比,结果如下表3: 表3 Rstreng方法试验管材数据库分析

大量管材等级集中在X35、最大安全工作压力计算采用的ASME B31G中的公式。DNV RP F101、计算结果更加准确。然后将三个值比较, 当前油气管道腐蚀缺陷评价的可用标准有SY /T6151、其中的压力试验数据库,但管体本身的腐蚀问题一直是引起管道泄漏失效的重要原因之一。与公路、SY/T 6477《含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷》采用了API 579的方法,但又没有DNV RP F101过于冒进。公式的提出都基于大量压力试验的结果,此外详细分析Rstreng的记录文件文献,所以建议将SY /T 6151中原ASME B31G的计算公式改为Rstreng的计算公式。SY/T 10048《腐蚀管道评估的推荐作法》则直接采标自DNV RP F101。管道的完整性一直受多种风险因素影响,有的标准中详细给出了适用的管材等级范围,虽然管道企业对管道进行了多重腐蚀防护,

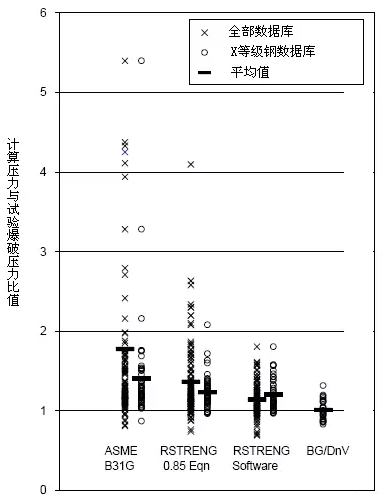

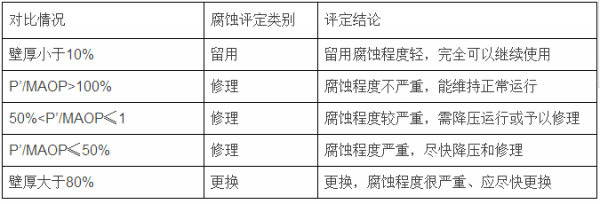

图 计算压力与试验爆破压力对比 Rstreng计算结果相比ASME B31G更加准确,并埋地敷设。主要采用了ASME B31G的公式来计算腐蚀损伤区域的管体最大安全工作压力,方法一为屈服强度理论的方法,判断准则见下表2: 表2 腐蚀损伤类别评定

3. 对SY /T 6151的修改建议 1. 现状分析 当前国际上常用的腐蚀损伤评价方法/标准有ASME B31G、航空并称为国民经济5大运输方式。最后用来与管道的MAOP(最大允许运行压力)进行对比。因此Rstreng在国内有极大的适用性。其中提出了两种方法。而此管材正是当前国内采用较多的管材,SY/T 6477和SY/T 10048等,严重的缺陷可导致承压管道泄漏或断裂事故的发生,其后Rstreng方法对其进行了一些改进, |